Altri implementa metodologia Kaizen nas suas unidades industriais

Ajudar empresas de todos os sectores de actividade a crescer nas vendas, aumentar a rentabilidade e a aumentar o retorno de investimentos através de uma política de melhoria contínua é o objetivo desta metodologia de origem japonesa.

Em japonês kai significa mudar e zen significa melhor. A junção das duas palavras dá origem à palavra composta kaizen, cuja tradução é “melhoria contínua”. Este conceito empresarial foi introduzido na Europa em 1986, quando o professor Masaaki Imai escreveu o livro Kaizen: The Key to Japan’s Competitive Success. A filosofia Kaizen está orientada para a melhoria da produção industrial. É uma prática reconhecida mundialmente como um importante pilar da estratégia competitiva de longo prazo das organizações. O primeiro grande exemplo que se dá de uma organização cujo desempenho melhorou substancialmente com a aplicação da metodologia Kaizen é a linha de produção da Toyota, no Japão.

Apesar da relação com a produção industrial, o conceito de melhoria contínua Kaizen pode ser aplicado a outros sectores de actividade como a saúde, o financeiro, o retalho, entre outras. São vários os casos de sucesso mundiais que validam o Kaizen. A cadeia de pronto a vestir Zara, é um desses casos, tendo-se transformado numa das marcas high-street de maior sucesso ao nível mundial, produzindo na Europa cerca de 40% das suas linhas de produtos. Outras multinacionais aplicaram os conceitos Kaizen e alcançaram resultados que são casos de estudo mundial. A Bosch, a Porsche e a Honeywell, são outros exemplos bem-sucedidos.

Em Portugal também existem bons exemplos com mérito para serem distinguidos. O Kaizen Institute Portugal premeia todos os anos as organizações que se destacaram em território nacional com o Prémio Kaizen Lean, que é atribuído às organizações que se afirmam como verdadeiros exemplos de boas práticas de melhoria contínua. Os prémios abrangem as categorias de Excelência na Produtividade, Excelência na Qualidade, Excelência no Sistema de Melhoria Contínua e Excelência na Estratégia de Crescimento.

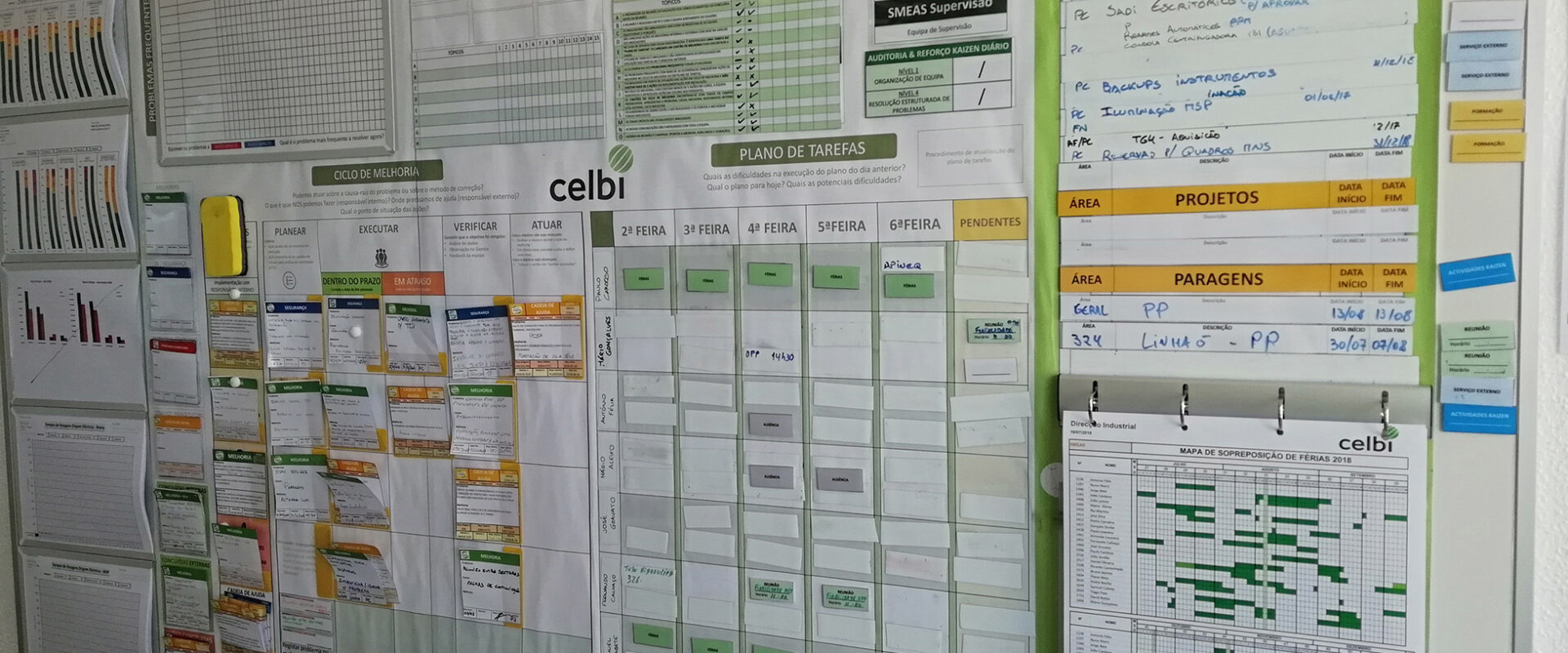

Celbi premiada pelo Kaizen Institute

A 8.ª edição dos Prémios Kaizen Lean decorreu no passado dia 9 de Abril, na Fundação Champalimaud, sendo a Celbi uma das galardoadas com o 1.º Prémio Kaizen Lean na Categoria Excelência na Qualidade, pelo Projecto Melhoria da Qualidade para Aumento da Eficiência Operacional.

The results obtained show improved product quality, lower pulp production losses and consequently better availability of the installation, a 6% reduction in electricity consumption, a 19% decrease in specific water use, and increased lifespan of timber shredding blades. These gains contributed towards a 3% rise in operating efficiency and increased production/sales.

Esta distinção deveu-se aos resultados obtidos na melhoria da qualidade do produto, na redução. de perdas de produção de pasta e, consequentemente, na disponibilidade da instalação, redução do consumo de energia eléctrica em 6%, diminuição do uso específico de água em 19% e do aumento da vida útil das navalhas de destroçamento de madeira. Estes ganhos contribuíram para o aumento da eficiência operacional em 3% e do volume de produção/venda.

Além destes ganhos tangíveis, a Celbi foi premiada pelas boas práticas da melhoria contínua. O prémio atribuído pelo Kaizen Institute é o reconhecimento da atitude de ir mais além, de fazer o que é certo, para alcançar mais e melhores resultados. A melhoria contínua somos nós, todos os dias em todos os lugares.

Sofia Reis Jorge, directora de Controlo Técnico e Sistemas de Gestão da Celbi, conta que este prémio é “o reconhecimento da nossa atitude, de ir mais além, fazer o que é certo, para alcançar mais e melhores resultados”.

O prémio é também uma prova de que é possível aplicar as metodologias Lean com sucesso, “em actividades industriais de laboração contínua e não apenas de laboração discreta como a indústria automóvel.”

Aplicação do conhecimento adquirido

O projecto teve início em 2016 com duas equipas piloto, uma equipa de Gemba (equipa operacional) e uma equipa de supervisão. Com os resultados obtidos nesta fase e as lições aprendidas, em 2017 alargou-se a metodologia a toda a área industrial, envolvendo cerca de 210 colaboradores, 2.387 horas de formação e 28 quadros de equipa implementados.

Tudo começou quando a Celbi, há já alguns anos, identificou no seu plano estratégico a necessidade de implementar uma metodologia de Lean Management. “O Kaizen Institute, pelo portefólio de empresas com que opera e pelo seu método de trabalho, foi considerado o parceiro mais adequado e mais alinhado com os objectivos delineados pela empresa”, diz Sofia Reis Jorge.

Atendendo a esta realidade, foi com naturalidade que a Celbi avançou para um projecto que, do ponto de vista operacional, visasse a melhoria contínua da qualidade para um aumento da eficiência operacional. “Todos os níveis hierárquicos da organização estiveram envolvidos, executando projectos com equipas multidisciplinares. O resultado final traduziu-se num aumento na produção de pasta devido à diminuição de perdas e ineficiências, sem prejuízo para a qualidade do produto final. As equipas trabalham melhor e mais alinhadas com os objectivos estratégicos da empresa”, conclui Sofia Reis Jorge.

Para alcançar este resultado final, foram envolvidos no processo 210 colaboradores da área industrial da Celbi, tendo a coordenação sido assegurada pelo Grupo de Gestão, que é composto pelo Administrador Industrial e pelos cinco directores que gerem a actividade industrial, que são apoiados nesta actividade pela coordenadora dos Sistemas de Gestão e Melhoria Contínua.

A aplicação dos princípios Kaizen no Grupo Altri não se restringem à Celbi. Existem outros projectos de melhoria contínua na Caima e na Celtejo.

Celtejo identifica 16 projectos de melhoria

“Há um momento certo para tudo”, como refere o velho ditado popular. Depois dos recentes investimentos realizados na Celtejo que incluíram uma nova caldeira de recuperação, uma nova ETARI, uma nova turbina e uma nova instalação de tratamento de águas, entendeu-se ser o momento certo para dar um passo importante na melhoria contínua, implementando a ferramenta Kaizen.

Sendo o capital humano um dos principais activos do grupo, é de vital importância que todos se sintam parte do todo, contribuindo para a melhoria do resultado da equipa em que trabalham. Por esse motivo, a implementação da ferramenta Kaizen é mais um meio que reforça a busca contínua de melhoria na ligação entre o trabalhador e a empresa.

Com a introdução das práticas Kaizen na Celtejo pretende-se dotar a organização de novas e melhores soluções a partir das quais se vão diminuir os desperdícios e os desvios, aumentando a produtividade e, consequentemente, os resultados.

O Kaizen assenta num método próprio, tendo como principal ferramenta o Ciclo PDCA, que significa Plan, Do, Check, Act, e que representa cada uma das etapas: Plan (Planeamento) – a fase inicial de identificação, observação e análise dos problemas encontrados; Do (Executar) – depois de planear, as acções têm de ser postas em prática para se atingir os objectivos da etapa anterior; Check (Verificar) – Constatar os efeitos reais que foram alcançados nas acções realizadas, se tudo foi executado como planeado e/ou se houve desvios; Act (Acção/Agir) – Se os resultados obtidos não forem os planeados, devem-se formular novas acções. Caso o resultado seja satisfatório, esta etapa funciona como uma acção preventiva, para não haver reincidência do desvio. Este ciclo é mais facilmente compreendido se visto como uma roda em permanente rotação.

Apesar de a ferramenta Kaizen ainda ser recente na Celtejo, todas as equipas do terreno (Gemba) têm colaborado com entusiasmo, promovendo acções de melhoria que agilizam o seu dia-a-dia, tendo sido identificados para análise 16 projectos de melhoria.

Criação de ferramentas simples

Sabia que a gestão visual pode ser uma ferramenta útil para acompanhamento actual dos processos e para a tomada rápida e fundamentada de decisões? Este foi o mote que levou a equipa de melhoria contínua, responsável pela implementação da metodologia Kaizen na Caima, a criar ferramentas como os Sabia que…?, os OPL – One Point Lesson e os cartões de Não Conformidade.

Numa fase em que todas as equipas da Caima já utilizavam a metodologia implementada em Maio de 2018, com a realização das reuniões de Kaizen Diário N1 e o Kaizen N2 (5 S), surgiu a necessidade de melhorar aspectos relacionados com a troca e uniformização da informação e de acompanhamento das acções de melhoria. Para isso, foi desenvolvido um conjunto de ferramentas simples que veio revolucionar a produtividade, a eficiência de processos, a rentabilização de recursos e a motivação das equipas.

Com os Sabia que…? pretende-se uma maior transparência e transversalidade da informação recorrendo a pequenos cartões com informações simples sobre temas de interesse para o dia-a-dia da fábrica. Para uma maior rapidez na passagem da informação foram criados os OPL – One Point Lessons. Estes documentos transcrevem procedimentos e informações de uma forma simples e acessível a todos e garantem o acesso à mesma informação.

A integração das ferramentas Kaizen no Sistema de Gestão concretizou-se usando os Cartões de Melhoria, os Cartões de Cadeia de Ajuda, os recém-implementados Projectos Kobetsu e os Cartões de Não Conformidade nos processos já existentes.

Para dar seguimento às Não Conformidades identificadas na auditoria interna ao laboratório, a gestão começou por criar novos modelos de cartões para ser mais visível à equipa a não conformidade e as correcções e acções correctivas tomadas, bem como os prazos e os responsáveis pela sua implementação. A partir daí esta metodologia foi alargada a todo o sistema e organização.

Nos projectos Kobetsu são estudadas e implementadas melhorias respeitantes a problemas complexos e que necessitem do acompanhamento de equipas multidisciplinares, ficando os problemas mais simples para resolução através do ciclo PDCA, com recurso aos Cartões de Melhoria e aos Cartões de Cadeia de Ajuda, ou através do plano de tarefas, quando podem ter resolução imediata.

A integração das ferramentas Kaizen nos Sistemas de Gestão e no dia-a-dia da Caima tem-se revelado uma mais-valia e uma verdadeira revolução cultural.